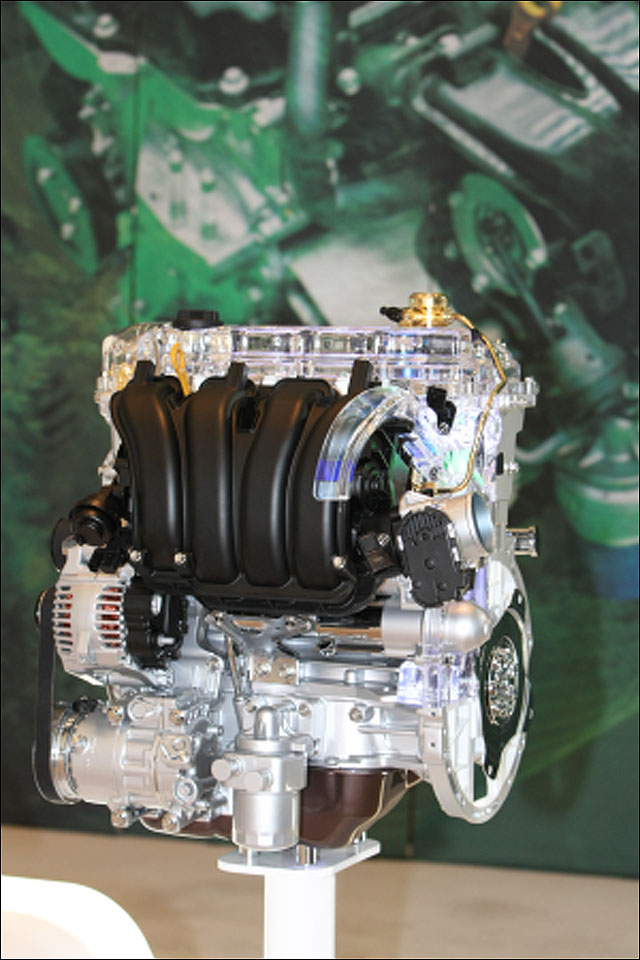

A márka környezetvédelmi vezető szerepre irányuló célkitűzéseivel tökéletes összhangban, a Hyundai Motor Company bemutatta új, 2.4 literes Theta II GDI erőforrását, a márka első közvetlen befecskendezéses benzinmotorját.

A GDI technológia - azaz a közvetlen benzinbefecskendezés - a keverékképzési technikák területén elért eddigi legnagyobb előrelépés, az 1980-as években általánossá vált, és a gazdaságtalan karburátorokat sikeresen leváltó központi szívócső befecskendezés, és ennek 1990-es években megjelent hengerenkénti változata óta. A GDI egy csapásra a motortechnológia élvonalába repíti a Hyundai benzinmotor konstrukcióit, hiszen négy, korábban egyértelműen összeegyeztethetetlennek tartott cél elérését teszi lehetővé egyszerre. Csökkenti a károsanyag-kibocsátást és a fogyasztást, ugyanakkor növeli a motor teljesítményét és forgatónyomatékát. Ezen jellemtők javulása így együtt, korábban elképzelhetetlen volt, hiszen bármelyikük pozitív irányba történő változatása általában csak a többi romlása révén volt elérhető.

Az új motor sűrítési aránya 11.3:1, a 2.4 literes Theta II GDI a koreai piacon forgalmazott kivitelben 201 lóerőt teljesít 6300/perces fordulatszámon, és 250 Nm forgatónyomatékot szolgáltat 4250/percnél.

Az új 2.4 Theta II GDI motor, amelynek 46 hónapig tartó fejlesztésére 170 millió dollárt költött a Hyundai, 2010 első felében debütál a piacon, a közelmúltban bemutatott új Hyundai Sonata motorterében. Ezzel a márka ebben a méretosztályban a piacon elsőként kínál közvetlen befecskendezéses benzinest. A GDI technológia később a márka teljes benzines motorpalettájára kiterjed, és fokozatosan más modellekben is megjelenik majd.

A hagyományos szívócső befecskendezés egyik komoly hátránya, hogy a motor fordulatszámának emelkedésével a szelepnyitvatartási idők lerövidülnek. Így a befecskendezésre rendelkezésre álló idő is egyre kevesebb lesz. A GDI-vel ez a probléma megszűnik, hiszen ezekben a motorokban a befecskendező fúvóka a lehető legjobb helyre, közvetlenül az égésterekbe lövi az üzemanyagpermetet, minden korábbi megoldásnál pontosabb adagolással. Az égés lefolyása is jobban kézben tartható ezáltal. A befecskendezési csúcsnyomás elérheti a 150 bárt, a számítógépes irányítású befecskendező fúvókák pedig több adagra is képesek bontani az üzemanyagtöltetet, egy-egy ütemen belül.

Az optimális égéslefutás érdekében a befecskendezések két szakaszból állnak: az első fázisban az előbefecskendezés és a gyújtószikra időzítése szabályozza az égés és a terjeszkedés kezdeti szakaszát, majd a főadagban – már a dugattyú lefelé mozgása közben – még több üzemanyag érkezik. Ezzel a megoldással csökken a katalizátor terhelése, és a károsanyag-kibocsátás is. Mindez különösen hidegindításkor előnyös, amikor a dúsítás és a még hideg katalizátortest miatt a károsanyag-emisszió amúgy is nagyon magas. A két adagra bontott befecskendezés hatására a katalizátor a korábbinál gyorsabban melegszik, hamarabb éri el üzemi hőmérsékletét, így a károsanyag-kibocsátás hidegüzemben 25 százalékkal csökken. Ennek köszönhetően az új GDI motor könnyedén teljesíti a rendkívül szigorú kaliforniai ULEV-2 és PZEV levegőtisztasági előírásokat is.

A GDI technológia alkalmazásával javulnak a motor menetdinamikai jellemzői és csökken a fogyasztása. Az új erőforrás a hagyományos szívócső befecskendezéses kiviteleknél 7 százalékkal több forgatónyomatékot szolgáltat az alsó fordulatszám tartományban, nagy fordulaton pedig 12 százalék a nyomatéktöbblete. Ennek hatására javul a rugalmasság és a gyorsulás. Ugyanakkor a GDI változat átlagosan 10 százalékkal takarékosabb is. (A végleges és pontos fogyasztási adatok az értékesítés kezdetén lesznek elérhetők.)

Szintén hatásfokjavító újdonság a szívó- és kipufogó oldalon is folyamatosan változó vezérlés (DCVVT). Ez hatásosan csökkenti a szívás okozta veszteségeket és az égéslefutásokra is jótékonyan hat. A fordulatszámtól és a terheléstől függően a DCVVT változtatja a szelepnyitások hosszát és a szelepösszenyitások mértékét is. Csökken a károsanyag-kibocsátás és nő a teljesítmény. Az új erőforrás két felülfekvő vezérműtengelyét a motor teljes élettartamát kiszolgáló lánc hajtja, ennek görgőit és fogait kifejezetten a csendes futásra optimalizálták.

A mérnökcsapat a fentieken kívül számos tömegcsökkentő technológiát is bevetett az új motor tervezésekor. A motorblokk anyaga alumínium, szerkezetét megerősítették, de ennek hatására az alkatrész tömege nem növekedett. A főtengely vadonatúj, és a korábbinál könnyebb. Az új katalizátor házának fala vékonyabb az eddiginél, és gyártása is kevesebb hegesztést igényel, így a szerkezet a korábbiaknál jelentősen könnyebb.

A jó hatásfok és az ezzel járó kedvező fogyasztás egyik legfontosabb feltétele a motor belső ellenállásának (súrlódási veszteségeinek) nagyarányú csökkentése. Ennek szellemében az új GDI motorba friss fejlesztésű úszó ágyazású csapszegekkel szerelt dugattyúk kerültek, ettől csökkent a dugattyúk és a hengerfalak közötti súrlódási veszteség. A dugattyúkat alulról olajsugár hűti, így hidegebb a palástjuk és csökken a súrlódás is, azaz javul a motor hatásfoka.